Machine de perçage CNC TD série 2 pour tube collecteur

| Précision dimensionnelle et d'usinage du collecteur d'échappement | Matériaux de traitement | Acier au carbone, SA-335P91, etc.. |

| Diamètre extérieur de l'en-tête de traitement | φ190-φ1020 mm | |

| diamètre du forage | φ20-φ60mm | |

| Diamètre maximal deComter alésage | φ120 mm | |

| Diamètre de rotation maximal dematériel | φ1200mm | |

| Épaisseur maximale de la paroi de perçage | 160 mm | |

| Longueur maximale de l'en-tête de traitement | 24 m | |

| Distance minimale entre les extrémités des trous | 200 mm | |

| Poids maximal dematériel | 30t | |

| tête de division CNC | Quantité | 1 |

| Vitesse de rotation | 0-4 tr/min (CNC) | |

| Diamètre du mandrin électrique autocentrant | φ1000mm | |

| Mode de vitesse d'avance verticale | Inclinaison | |

| Tête de forage et son coulisseau vertical | Trou conique de broche de perçage | BT50 |

| Nombre de têtes de travail | 3 | |

| Puissance du servomoteur de broche | 37 kW | |

| Couple maximal de la broche | 800NM | |

| Vitesse de broche | 100-4000 tr/min,2500 tr/min pour un fonctionnement continu et stable | |

| Vitesse de déplacement axial maximale de la tête de forage | 5000 mm/min | |

| Vitesse de déplacement latéral de la tête de forage | 1000 mm/min | |

| Course du piston de broche | 400 mm | |

| Distance entre la face d'extrémité de la broche et l'axeA | 300~1000 mm (débattement de skateboard inclus) | |

| Espacement des arbres de 1,3 tête de forage | 1400 mm - 1600 mm (réglable par CNC) | |

| Grand skateboardaccident vasculaire cérébral | 300 mm | |

| Mode de conduite en mouvement d'un grand skateboard | Moteur et vis | |

| autre | Nombre de systèmes CNC | 1 ensemble |

| Nombre deCaxes CN | 9+3 (9 arbres d'alimentation, 3 broches) | |

| Organisation de test | 3 ensembles | |

| Cylindre de pression | 3 ensembles | |

| Support fixe | 1 ensemble | |

| Suivi du support inférieur | 1 ensemble | |

| Support final | 1 ensemble |

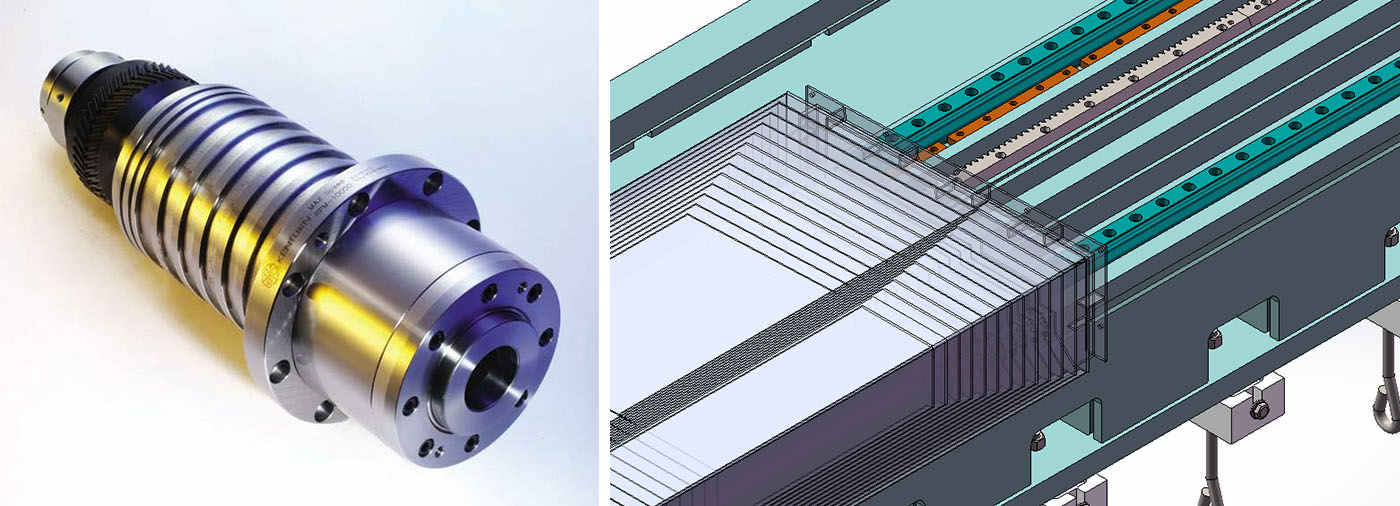

1. La base, d'une longueur totale d'environ 31 m, est composée de quatre sections. Soudée, elle présente une bonne rigidité et une grande stabilité après traitement thermique de vieillissement.

2. Le mouvement longitudinal du portique (axe x) est guidé par quatre paires de guides à rouleaux linéaires à haute capacité de charge fixées sur le lit, entraînées par un double entraînement, de sorte que le portique puisse être verrouillé sur le lit, améliorant ainsi la stabilité du portique pendant le traitement.

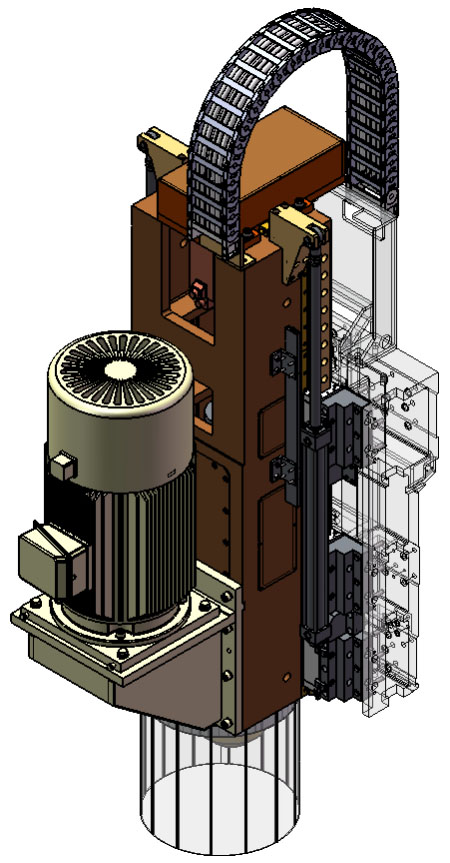

3. La tête d'indexage CNC est fixée à une extrémité du bâti de la machine. Un roulement rotatif de précision est utilisé pour réaliser l'indexage CNC par servomoteur à courant alternatif via un réducteur planétaire de précision.

4. La tête de perçage est entraînée par le servomoteur de broche via un réducteur à double vitesse et un système de réduction de vitesse par courroie. La tête de perçage est de type piston et utilise une broche de précision taïwanaise (refroidissement interne).

5.L'avance axiale adopte un guide rectangulaire et un servomoteur AC pour entraîner une paire de vis à billes afin de réaliser des actions d'avance rapide / de travail en marche avant / d'arrêt (retard) / de recul rapide et autres.

6. La machine est équipée d'un système de refroidissement, combinant refroidissement interne et externe. Le refroidissement interne assure le refroidissement de l'outil afin de garantir les performances de forage et la durée de vie du trépan. Le refroidissement externe sert principalement à éliminer les copeaux de fer présents à la surface du matériau, afin de ne pas affecter la précision de détection du système.

| NO | Nom | Marque | Pays |

| 1 | Lrail de guidage intérieur | HIWIN/PMI | Taïwan, Chine |

| 2 | Guide linéaire au niveau de la plaque coulissante et de la tête motrice (au niveau de la plaque coulissante et de la tête motrice) | Schneeberger Rexrorh | Suisse, Allemagne |

| 3 | vis à billes | I+F/NEEF | Allemagne |

| 4 | Système CNC | Siemens | Allemagne |

| 5 | Servomoteur d'alimentation | Siemens | Allemagne |

| 6 | servomoteur de broche | Siemens | Allemagne |

| 7 | Rack | ATLANTA/ WMH Herg | Allemagne |

| 8 | Réducteur de précision | ZF/BF | Allemagne / Italie |

| 9 | vanne hydraulique | ATOS | Italie |

| 10 | pompe à huile | Justmark | Taïwan, Chine |

| 11 | Chaîne porte-câbles | Kabelschelp/Igus | Allemagne |

| 12 | Système de lubrification automatique | Herg | Japon |

| 13 | Bouton, voyant lumineux et autres composants électriques principaux | Schneider | France |

Remarque : Le fournisseur mentionné ci-dessus est notre fournisseur habituel. Il pourra être remplacé par des composants de qualité équivalente d’une autre marque si, pour une raison particulière, le fournisseur indiqué ne peut pas fournir les composants.

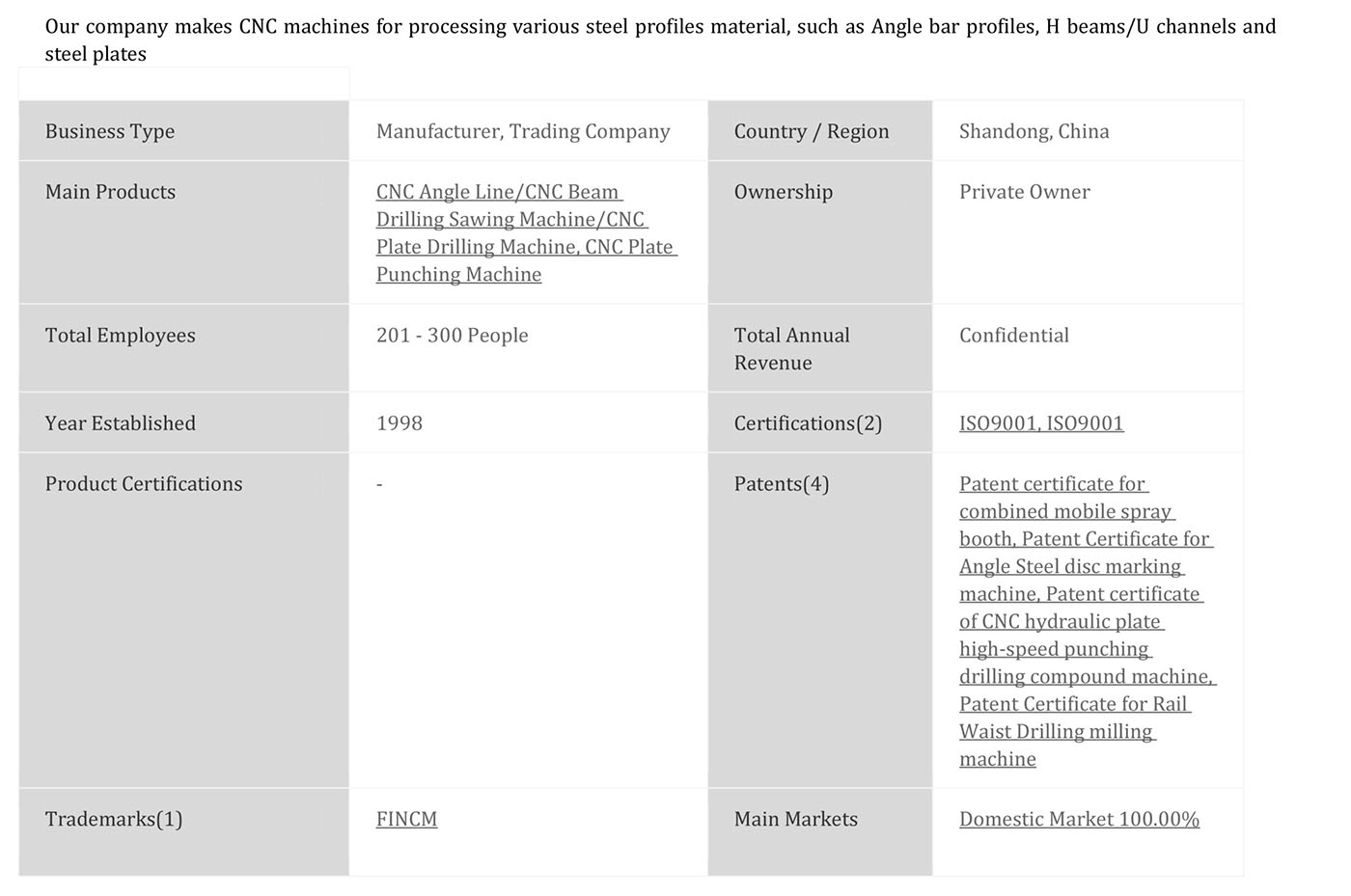

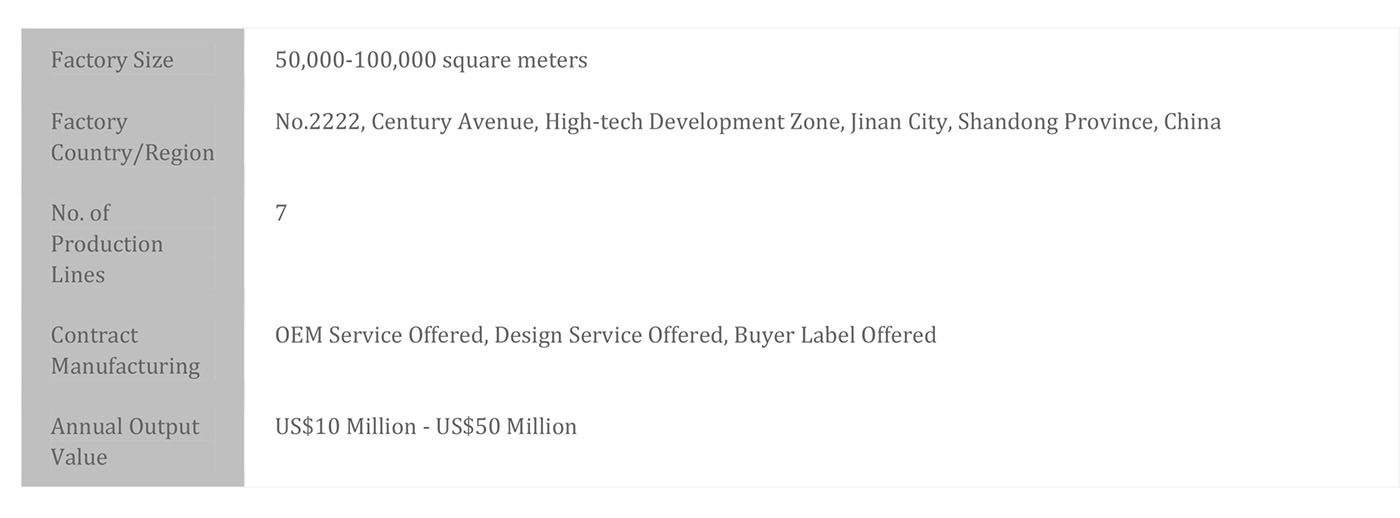

Profil succinct de l'entreprise  Informations sur l'usine

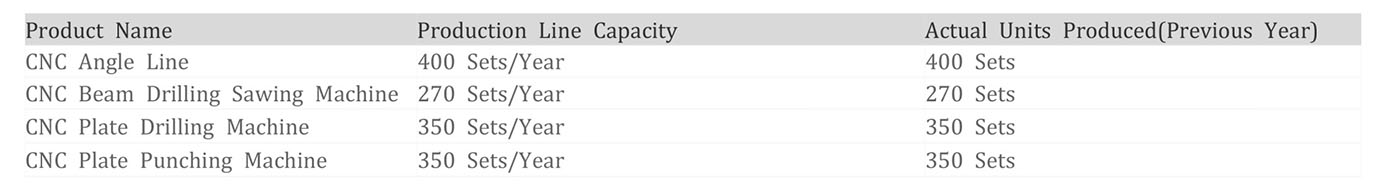

Informations sur l'usine  Capacité de production annuelle

Capacité de production annuelle  Capacité commerciale

Capacité commerciale