Perceuse CNC Rail Frog RD90A

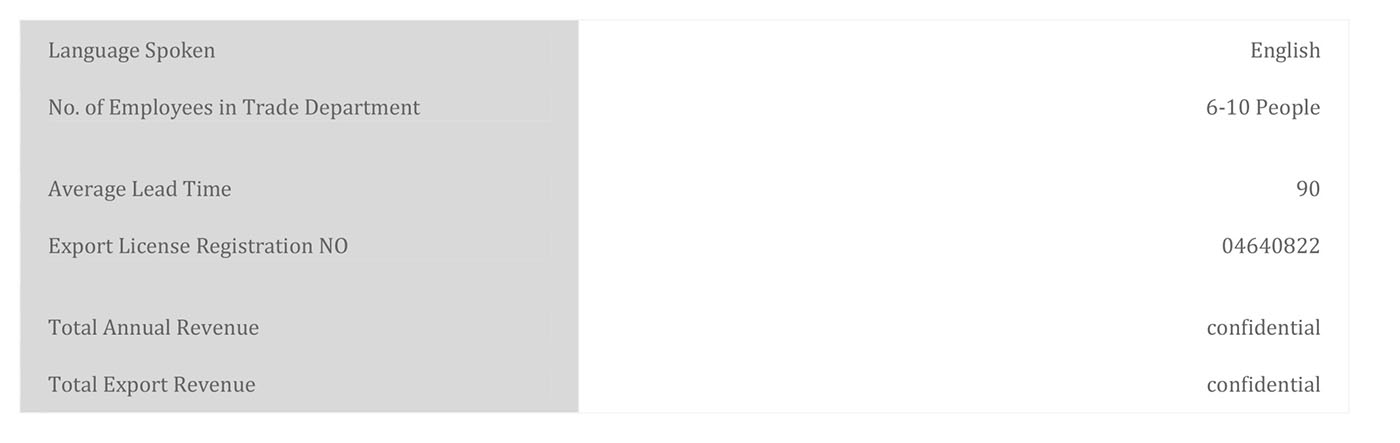

| Nom du paramètre | Article | Valeur du paramètre |

| Table de travail | Longueur*largeur | 10000×1000mm |

| largeur de la rainure en T | 28 mm | |

| Espacement et nombre de rainures en T longitudinales | 140 mm,7 pièces | |

| Srythme et nombrede trainure en T transverse | 600 mm,17 pièces | |

| Foragebroche | Nombre | 2 |

| Cône de broche | BT50 | |

| Diamètre de perçage maximal | Φ50mm | |

| Profondeur de forage maximale | 160 mm | |

| Vitesse de broche (conversion de fréquence continue) | 50~2500 tr/min | |

| Couple maximal de la broche (n≤600 tr/min) | 288/350 N*m | |

| puissance du moteur de broche | 2×18,5 kW | |

| Distance minimale entre l'axe de la broche et la surface de travail | 150 mm | |

| Mouvement rotatif du plateau tournant (axe W) | angle de rotation | ±15° |

| Puissance du moteur | 2×1,5 kW | |

| Air comprimé | Prassur | ≥0,5 MPa |

| Couler | ≥0,2 m3/min | |

| Csystème de refroidissement | Refroidissement par liquide de refroidissement | 1 ensemble |

| méthode de refroidissement | Irefroidissement interne | |

| Pression maximale du liquide de refroidissement | 2 MPa | |

| dispositif d'extraction de puce | Convoyeur à copeaux à chaîne | 2 ensembles |

| Système hydraulique | Pression du système | 6 MPa |

| puissance du moteur de la pompe hydraulique | 2,2 kW | |

| Système électrique | Système CNC | Siemens 828D |

| Qté | 2ensemble | |

| Nombre d'axes CNC | 2×5morceau | |

| Précision du positionnement | Axe X | 0,15 mm/totallongueur |

| Axe Y | 0,05 mm/totallongueur | |

| Axe Z | 0,05 mm/totallongueur |

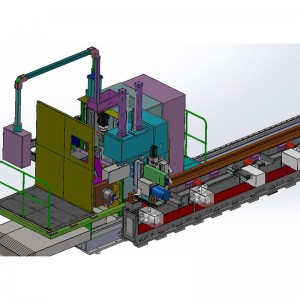

1. Table de travail

Une plaque de support et un dispositif de fixation spéciaux sont placés sur la table de travail de cette machine, et le rail à traiter est placé sur la plaque de support spéciale dont la hauteur a été ajustée, puis le rail est pressé fermement avec une plaque de pression à travers une rainure en T.

2. Lit

Entre les deux paires de guides linéaires de précision du bâti, une crémaillère hélicoïdale de haute précision est installée, ainsi qu'une barre de serrage utilisée par le mécanisme de verrouillage. Le plateau coulissant de l'axe X est entraîné par un servomoteur, un réducteur de précision, un engrenage et une crémaillère. Un vérin de verrouillage hydraulique est installé sur le plateau coulissant de l'axe X afin de garantir la stabilité de l'usinage.

3. Platine vinyle

La table élévatrice est équipée d'un plateau tournant à angle variable. L'axe de rotation de ce plateau est doté d'un roulement à rouleaux coniques haute capacité, assurant une rotation flexible et fiable. Un carter de protection est installé de chaque côté du plateau tournant, recouvert d'une plaque souple en PVC. Une brosse est placée au point de contact entre l'extrémité avant et la surface supérieure de la plateforme élévatrice afin de retenir les limailles de fer.

4. Tête de forage

Une tête de perçage est installée sur le plateau coulissant de l'axe Z, au-dessus du plateau tournant. Cette tête de perçage utilise un moteur à fréquence variable pour entraîner la broche par un système de réduction par courroie synchrone. La broche de la tête de perçage est une broche de précision à refroidissement interne de fabrication taïwanaise. Un mécanisme de brochage automatique à ressort profilé et un vérin hydraulique permettent de desserrer la tête de perçage, facilitant ainsi le changement de poignée. Le moteur et l'extrémité de la broche sont protégés par un carter afin d'éviter les projections de liquide de refroidissement.

5. Retrait et refroidissement des puces

Un convoyeur à copeaux à chaînes est installé de chaque côté de l'établi et du bâti. Les copeaux de fer et le liquide de refroidissement générés pendant l'usinage sont évacués dans le bac à copeaux par ce convoyeur, facilitant ainsi le nettoyage. Le liquide de refroidissement retourne au réservoir d'eau situé au bas du convoyeur (sous les chaînes). Un système de filtration est installé sur le réservoir, et le liquide de refroidissement est recyclé après filtration.

6. Système de lubrification automatique

Cette machine est équipée d'un dispositif de lubrification automatique, capable de lubrifier automatiquement toutes les paires de guides linéaires à rouleaux, les paires de vis à billes, les paires de crémaillères et pignons et autres paires de mouvement afin de garantir la durée de vie et la précision d'usinage de la machine.

7. Système hydraulique

Le système hydraulique fournit principalement la source d'énergie pour le verrouillage de l'axe X, le verrouillage de l'axe W (axe de rotation) et le cylindre de poinçonnage.

8. Système électrique

Cette machine est composée de deux systèmes CNC Siemens 828D et d'un système servo Siemens, répartis de part et d'autre de l'établi. Chaque système peut fonctionner indépendamment et dispose de canaux permettant de contrôler l'autre et d'exécuter le programme d'usinage.

Le système CNC Siemens 828D présente une grande ouverture et flexibilité, ainsi qu'une forte stabilité et fiabilité.

Le système peut effectuer le développement secondaire de l'interface utilisateur, développer l'interface des paramètres de traitement pertinents pour des clients spécifiques, et l'afficher en chinois ; son fonctionnement est simple et intuitif.

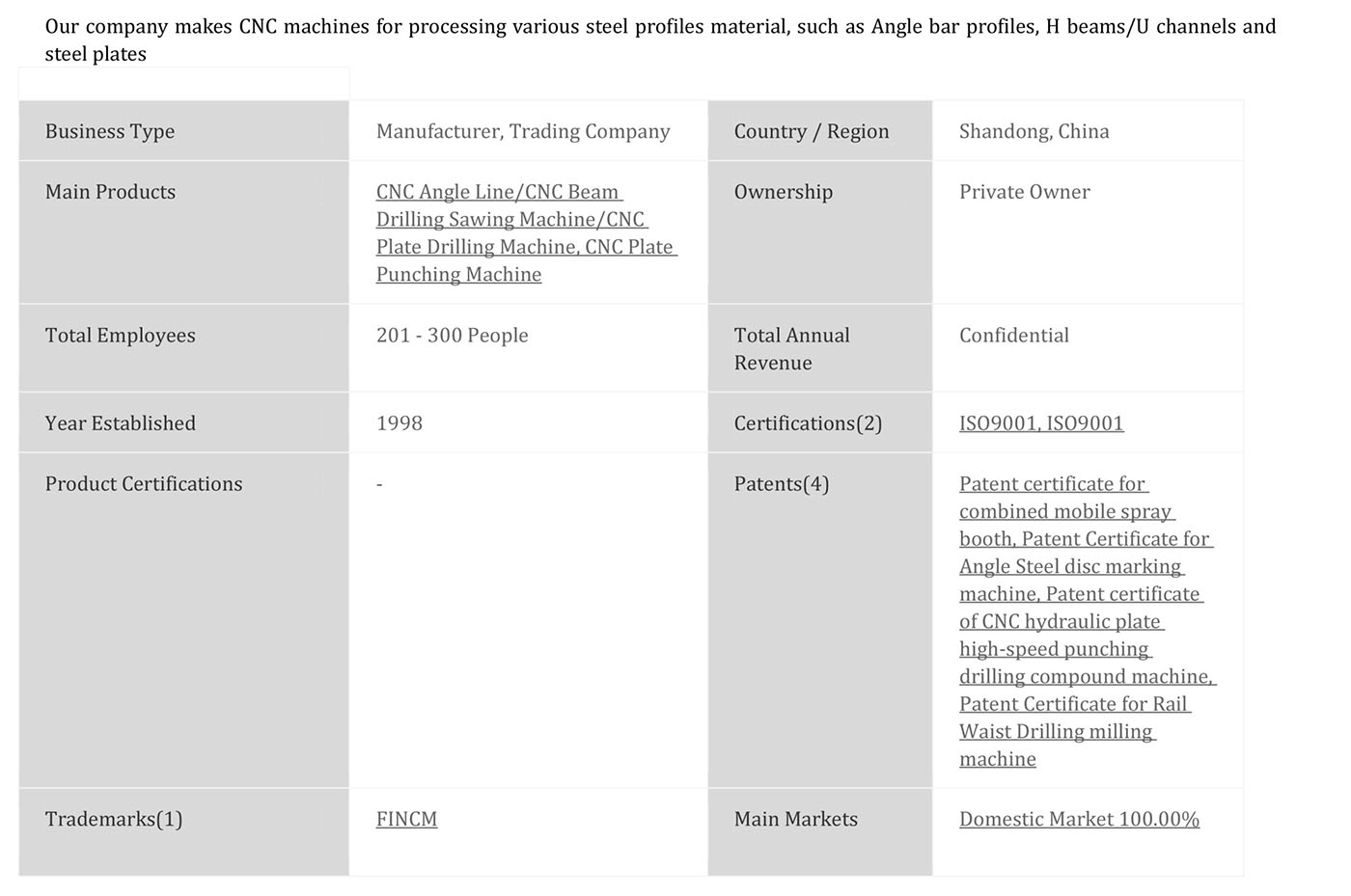

| NON. | Article | Marque | Origine |

| 1 | paire de guides linéaires | HIWIN/YINTAI | Taïwan, Chine |

| 2 | Système CNC | Siemens | Allemagne |

| 3 | servomoteur | Siemens | Allemagne |

| 4 | vanne hydraulique | Justmarkor ATOS | Taïwan, Chine / Italie |

| 5 | pompe à huile | Justmark | Taïwan, Chine |

| 6 | Engrenages, crémaillères et réducteurs | ATLANTA | Allemagne |

| 7 | Broche de précision | KENTURN | Taïwan, Chine |

| 8 | Système de lubrification centralisé | HERG | Japon |

Remarque : Le fournisseur mentionné ci-dessus est notre fournisseur habituel. Il pourra être remplacé par des composants de qualité équivalente d’une autre marque si, pour une raison particulière, le fournisseur indiqué ne peut pas fournir les composants.

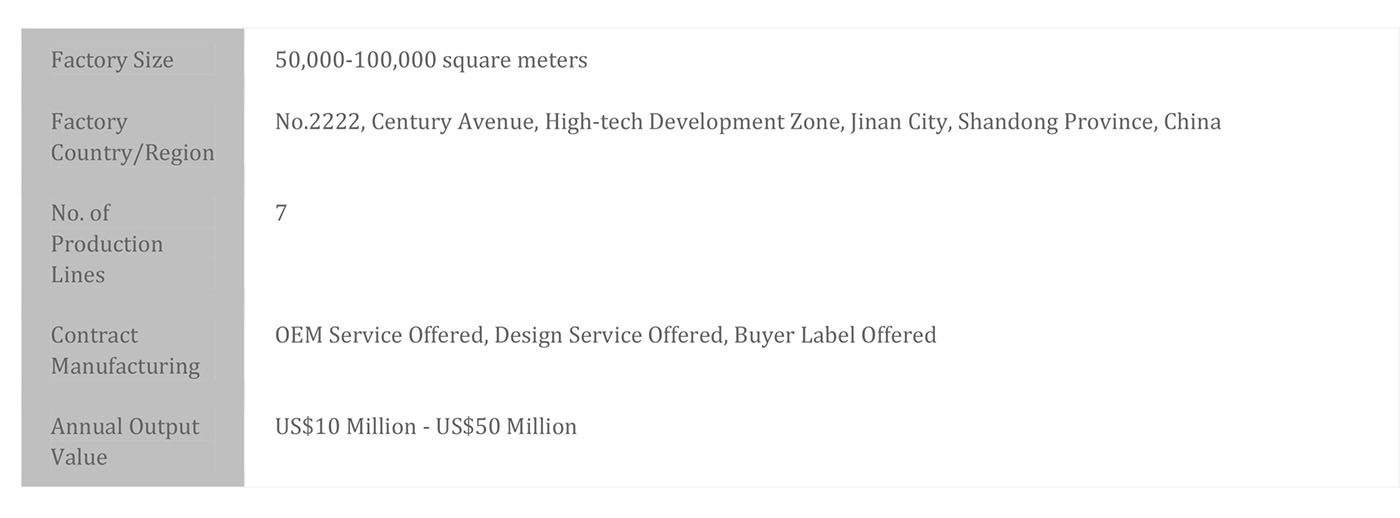

Profil succinct de l'entreprise  Informations sur l'usine

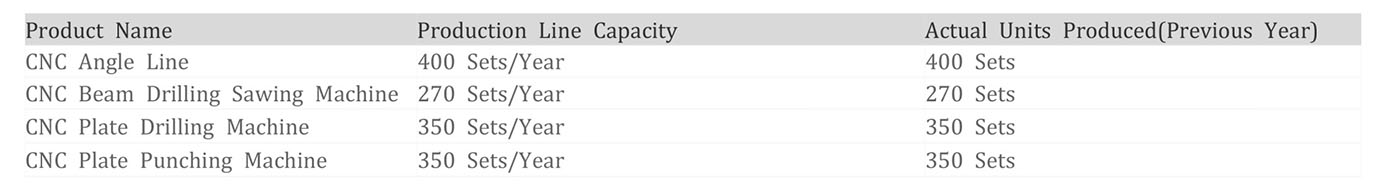

Informations sur l'usine  Capacité de production annuelle

Capacité de production annuelle  Capacité commerciale

Capacité commerciale